Les étapes du développement de produit hardware

Le développement d’un produit hardware est un processus complexe, souvent méconnu de ceux qui n’ont jamais eu l’occasion de participer à un premier développement. Passer de l’idée à un produit industrialisé exige rigueur, méthode et collaboration entre plusieurs expertises : mécanique, électronique, firmware, design et production.

Comment transformer une idée en prototype ? Quand certifier le produit ? Comment éviter les erreurs coûteuses ? Dans cet article, AQ-Tech vous ouvre les coulisses d’un développement produit réussi, fondé sur une méthodologie éprouvée issue de dizaines de projets concrets.

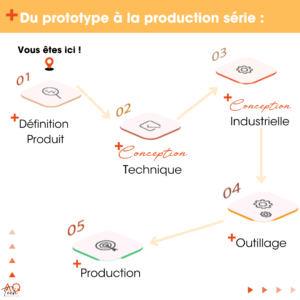

1. Un processus structuré, étape par étape

On ne passe pas d’une idée à un produit prêt à être fabriqué sans étapes intermédiaires. Chaque phase doit valider un aspect précis du produit — technique, ergonomique, esthétique ou industriel — avant d’engager la suivante.

Le principe : valider, tester, itérer à chaque étape sans surinvestir inutilement. À chaque phase correspond un niveau de maturité et de finition attendu.

2. Définition produit : poser les bases

Tout commence par la phase de définition produit. L’idée doit être traduite en un concept clair et testable. Cette étape permet de cadrer le projet sur plusieurs axes :

- Faisabilité technique

- Design et ergonomie

- Expérience utilisateur

- Contraintes réglementaires et environnementales

Le but est de définir le fonctionnement global et l’usage du produit : comment il interagit avec l’utilisateur, quelles fonctions sont prioritaires, quelles contraintes doivent être respectées. Pour cela, il faut prototyper rapidement et itérer efficacement.

Les premiers prototypes peuvent être de simples maquettes en mousse ou des prototypes électroniques à base d’Arduino ou de Raspberry Pi. L’important est de tester tôt, de confronter l’idée aux futurs utilisateurs et d’ajuster.

Pour approfondir cette phase, consultez notre article sur l’étude d’architecture produit.

3. Conception technique : valider les briques technologiques

Une fois le cadre produit validé, commence la conception technique. Cette étape vise à développer et tester les briques technologiques qui composeront la version finale : capteurs, microcontrôleurs, connectivité, alimentation, interfaces, etc.

On se concentre sur le fonctionnement technique et non encore sur la fabrication ou l’esthétique. L’objectif est de sélectionner les bonnes technologies et de prouver leur fiabilité. Les essais se font dans des conditions exigeantes afin d’anticiper les problèmes futurs.

Souvent, plusieurs boucles d’optimisation sont nécessaires avant d’obtenir une version stable. C’est une phase itérative où la collaboration entre l’électronique et le firmware est essentielle pour garantir la performance globale du produit.

4. Conception industrielle : préparer la fabrication

Une fois les choix technologiques figés, vient la conception industrielle. Chaque détail de la conception est alors optimisé : clips, tolérances, visserie, assemblage, matériaux, câblage…

L’objectif : fiabiliser la conception et réduire les coûts de production. Cette étape implique une collaboration étroite avec les sous-traitants industriels (moulistes, EMS, fabricants mécaniques) pour adapter le produit à leurs procédés de fabrication.

Cette phase se termine souvent par la réalisation de prototypes bêta : le produit est complet en conception et en matériaux, mais pas encore produit sur ligne industrielle. C’est aussi à ce moment que démarre la phase de certification.

Découvrez nos conseils pour bien choisir votre partenaire industriel dans notre article dédié : ici.

5. Outillage et mise au point

Une fois la conception finalisée, place à la fabrication des outillages de production : moules d’injection plastique, gabarits d’assemblage, outillages de contrôle qualité, etc. Ces équipements, réalisés par des partenaires spécialisés, nécessitent plusieurs semaines à plusieurs mois de mise au point.

Chaque outillage est testé, ajusté et validé avec des échantillons de pièces réelles. Cette étape critique permet d’obtenir un process stable avant la mise en production.

Pour en savoir plus sur cette étape, consultez notre article 5 clefs pour réussir son moule d’injection plastique.

6. Production et industrialisation

Les outillages validés, le produit peut enfin passer en production série. Le démarrage se fait par lots progressifs afin d’ajuster la ligne, la qualité et la cadence.

Un protocole qualité est alors défini pour assurer le suivi tout au long du cycle de vie du produit : contrôle des cotes critiques, tests fonctionnels, traçabilité et validation des lots.

Cette étape est souvent accompagnée d’une phase de pré-série produite dans nos ateliers avant transfert vers la production complète.

7. Conclusion : de l’idée à la réalité

Chaque projet suit une logique propre : certains nécessitent plusieurs itérations techniques, d’autres peuvent aller plus vite selon leur complexité ou leur maturité technologique. Mais quelle que soit la trajectoire, la clé du succès est de respecter les étapes et de tester à chaque phase.

Chez AQ-Tech, nous vous accompagnons du concept jusqu’à la production, en garantissant une approche globale : mécanique, électronique, firmware et industrialisation. Ensemble, donnons vie à votre prochain produit.