5 clefs pour réussir son moule d’injection plastique

Bête noire de tous les porteurs de projets ayant comme objectif de lancer un produit physique sur le marché, le moule d’injection !

En effet, un moule d’injection atteint des coûts relativement élevés, prend du temps à fabriquer, et une fois en place ne permet pas beaucoup de flexibilité.

Cependant, pour la fabrication de pièces plastiques, il s’agit quasiment du seul processus de fabrication qui permettra de garantir le coût, la qualité et l’esthétique. Tout ceci pour un volume élevé de pièces et sans dérive dans le temps.

Finalement, lorsque l’on s’y prend dans le bon ordre, il n’y a rien de bien sorcier. Chez AQ-Tech nous avons l’occasion d’ouvrir de nouveaux moules très régulièrement. Ceci nous permet d’avoir nos petites habitudes, qui font toutes la différence.

Nous allons donc partager ici avec vous les bonnes pratiques que l’on considère clefs dans cette entreprise.

1/ Rappel sur l’injection plastique et son fonctionnement

L’injection plastique, ou le moulage par injection, est le fait d’obtenir une pièce plastique à partir de matière thermoplastique que l’on vient faire fondre et injecter sous haute pression dans un moule acier.

Le moule est au final le “négatif” de votre pièce, un peu comme un moule à gaufres.

Pour injecter une pièce plastique, il faut donc :

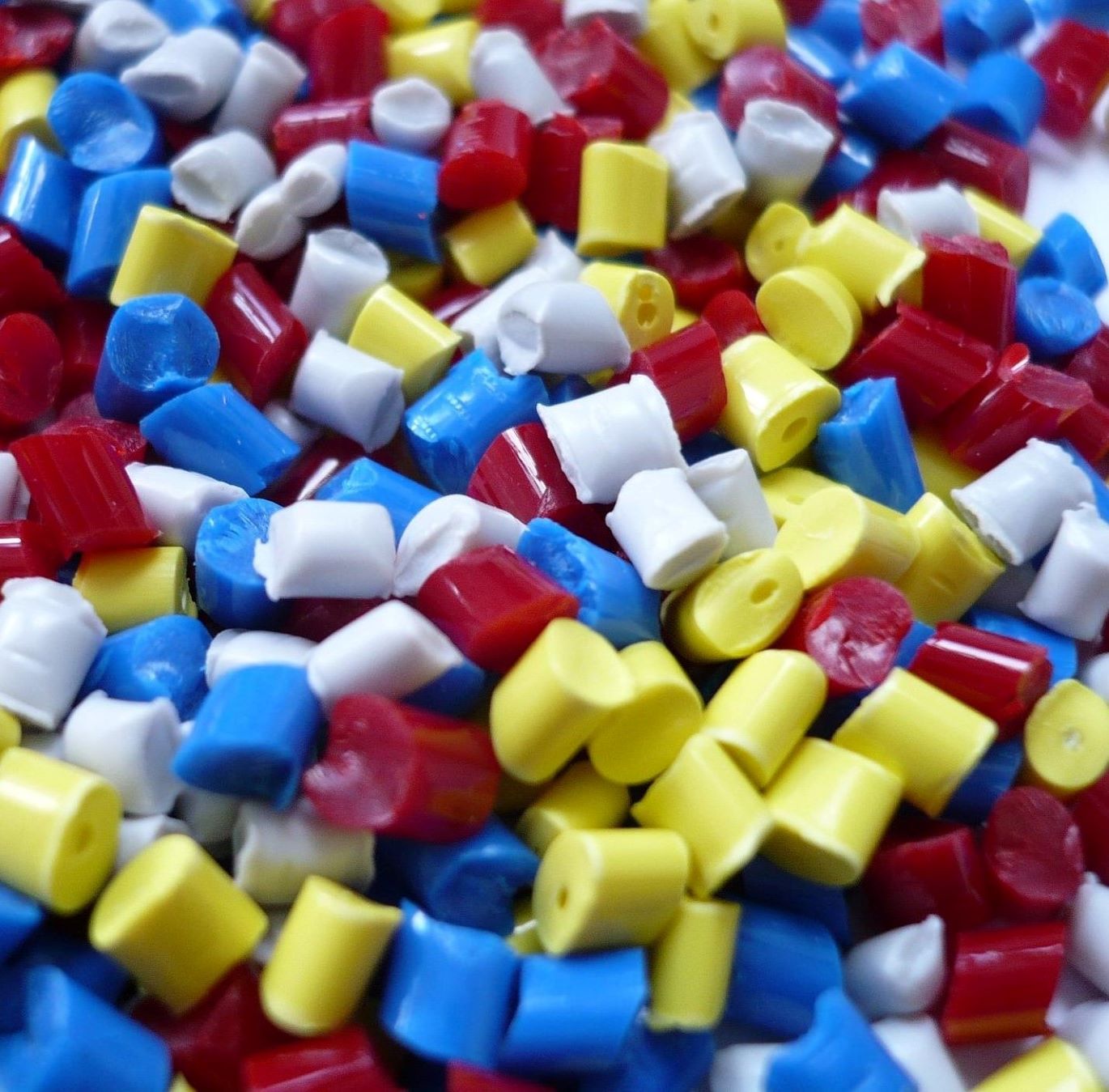

- De la matière polymère thermoplastique, sous forme de granulés : Une grande variété de matières existe : POM, PA, Nylon, ABS… plus ou moins résistante, plus ou moins facile à injecter et certaines matières peuvent même être chargées en fibre de verre ou de carbone. Aujourd’hui, nous travaillons également de plus en plus avec du plastique recyclé.

- Un moule d’injection plastique : celui-ci est propre à votre pièce et doit vous appartenir.

- Une presse à injecter : c’est la machine qui va pousser la matière dans votre moule, et ça pousse fort, très fort ! C’est l’industriel injecteur qui a à sa disposition cette machine.

Une fois que vous avez tout cela sous la main (ou plutôt votre partenaire industriel), vous pouvez lancer en série la fabrication de vos pièces. Le cycle d’injection dure quelques dizaines de secondes (plus ou moins suivant la taille de la pièce et de sa complexité).

Les étapes sont toujours les mêmes :

- Fermeture du moule

- Remplissage du moule

- Mise en pression et tenu en pression

- Ouverture du moule

- Ejection de la pièce

Maintenant que nous avons fait un petit récapitulatif de l’injection plastique, on vous partage nos 5 bonnes pratiques à mettre en place.

2/ Bonne pratique numéro 1 : ne pas se précipiter

Vous l’avez compris, un moule d’injection plastique est un assemblage de plusieurs pièces complexes. En effet, on part d’un gros bloc d’acier (souvent plus d’une tonne) où l’on vient usiner les empreintes de nos pièces. On retrouve aussi de la tuyauterie, des pièces en mouvements pour les éjecteurs, et souvent des coulisseaux ou des tiroirs qui permettent de sortir les formes en contre-dépouille.

Il paraît donc évident, avant de lancer un moule, de vérifier et valider son choix. Un retour en arrière ou une modification de la forme de la pièce engendra un coût élevé de modification et sera souvent un processus complexe voire impossible à effectuer.

Outre ces aspects, la fabrication d’un moule aujourd’hui coûte plusieurs dizaines de milliers d’euros et prend en moyenne 3 à 6 mois… De quoi nous faire réfléchir avant de se lancer.

C’est pourquoi chez AQ-Tech nous avons pris l’habitude de passer plusieurs étapes de validation avant de lancer un moule :

1.Faire des prototypes bonnes matières

Lorsque vous lancez la fabrication d’un moule, vous choisissez également une matière. Ce choix sera bien entendu fixe, car chaque matériau à ses propres caractéristiques de rétractation. A titre d’exemple, pour une dimension de 10cm, il faudra surement usiner une empreinte de 10.1cm pour de l’ABS ou de 10.2cm pour du polyamide…

Ainsi, nous vous recommandons fortement de faire des prototypes en bonnes matières, souvent usinés, est pour nous une étape importante avant de valider la fabrication d’un moule injection. En effet, cela permettra de valider la tenue de la pièce ainsi que sa flexibilité…

2.Faire des pré-séries

Cette étape est importante pour s’assurer du bon déroulement de la conception.

Prenons un exemple, imaginez une vis qui se visse mal une fois sur 5… pour le savoir, vous n’avez pas d’autres solutions que de la tester.

Suivant les contraintes de la pièce, plusieurs solutions s’offrent à vous :

- L’usinage, la technique la plus coûteuse mais la plus qualitative

- La coulée sous vide qui permet de faire des pièces plastiques avec un processus très similaire à l’injection mais avec de la matière moins résistante

- Le moule proto en aluminium avec un coût et des délais très importants

Psst : si vous cherchez le partenaire idéal pour votre projet, regardez ce que l’on fait ici ↓

3/ Bonne pratique numéro 2 : anticiper dans la conception

Le procédé d’injection plastique est assez contraignant en termes de formats de pièces. Il faut respecter les angles de dépouille, pour permettre à la pièce de sortir du moule, et les formes en contre-dépouille doivent être réalisées grâce à une partie mobile dans le moule (les fameux coulisseaux ou cale-montante…).

C’est pourquoi, nous sommes souvent confrontés à des clients ayant fabriqué leurs pièces en impression 3D et qui souhaitent désormais les faire injecter.

Lorsque nous rencontrons cette situation, nous devons malheureusement revoir l’architecture complète des pièces afin de les rendre injectables.

Ainsi, chez AQ-Tech nous prenons en considération les contraintes de l’injection plastique dès la première conception afin de ne pas se retrouver dans une solution bloquante pour l’industrialisation du produit.

Lorsque nous dessinons une pièce, nous répondons systématiquement à la question “comment le moule sera fait ?”

Ceci nous fait perdre un peu de temps sur le moment même mais nous en fait gagner énormément lors de la présentation de la pièce chez le mouliste.

4/ Bonne pratique numéro 3 : Bien choisir le partenaire

En réalité, vous avez besoin non pas d’un mais de deux partenaires. Un mouliste qui sera en charge de la fabrication du moule et un injecteur qui sera quant à lui en charge de l’injection des pièces avec ses presses et votre moule.

Bien entendu, chacun travaille main dans la main pour le bon déroulement du projet.

Chez AQ-Tech nous apprécions de travailler avec des injecteurs qui sont également moulistes, ce qui simplifie grandement les opérations, surtout en cas de problème. Cependant, pour des moules très compliqués ou de très grandes séries, cette solution n’est pas optimisée.

5/ Bonne pratique numéro 4 : Anticiper : MAP, surface, ajustement…

Une partie importante pour la fabrication d’un moule est la phase de mise au point. En effet, lorsque les premières pièces sortent du moule, celles-ci ne sont pas conformes. C’est tout à fait normal, il y a la théorie … et la pratique! Certaines dimensions devront donc être corrigées.

Chez AQ-Tech nous avons pris l’habitude d’anticiper les zones critiques afin d’être dans le “sans reprise”.

Ainsi, identifier toutes ces zones de MAP en avance et anticiper la stratégie de mise au point : Quelle côte je modifie en premier, puis en seconde… permettra d’éviter de mettre à la poubelle un moule tout neuf.

Bien entendu, il faudra également anticiper les aspects de surface : un grainage, un polissage miroir …

6/ Bonne pratique numéro 5 : Définir une fiche technique

Nous l’avons compris, la mise au point est essentielle mais il est aussi important de penser sur le long terme et à la qualité.

Dans un premier temps, il est primordial de tenir à jour la conception 2D et 3D de vos pièces. Ceci se fait au fur et à mesure de la mise au point du moule, pour toujours disposer de la bonne version.

Ensuite, pensez à demander les caractéristiques d’injection de la machine utilisée, afin d’éviter que de mauvaises pièces sortent dans quelques années sans en connaître la cause.

Bien entendu, il faut également définir un protocole qualité qui expliquera le nombre de pièces qu’il faut tester, quelles valeurs contrôler, à quel taux d’échantillonnage…

La seule façon de garantir une bonne série est de la contrôler, et là encore il faut anticiper avant qu’il ne soit trop tard.

En bref…

Vous avez remarqué que fabriquer un moule n’est pas si simple, et nous avons ici abordé uniquement la surface du problème.

Rassurez-vous, AQ-Tech est là pour accompagner ses clients dans toutes ces étapes et ainsi garantir leur projet !

Envie d’en savoir plus sur nos aventures innovantes ?

Envie d’en savoir plus sur nos aventures innovantes ?