Les différents types de prototype

Dans le développement d’un produit physique, le mot prototype revient souvent. Pourtant, derrière ce terme unique se cachent des réalités très différentes. Pour beaucoup, tout ce qui n’est pas encore industrialisé est “un prototype”. Mais en réalité, chaque phase du développement produit correspond à un type de prototype bien précis, avec ses propres objectifs, moyens et contraintes.

Chez AQ-Tech, nous structurons nos projets en trois grandes étapes :

Innovation – Prototypage – Industrialisation

Voyons ensemble les principaux types de prototypes et leur rôle essentiel dans la transformation d’une idée en produit industriel.

1. Les étapes du développement produit

Le développement d’un produit ne se résume pas à « Idée → Prototype → Marché ». C’est un processus complet et structuré, ponctué d’étapes clés :

- Idée → Étude technique → POC → Développement produit → Validation → Conception industrielle → Industrialisation → Production

À chaque étape correspond un prototype différent, conçu pour valider un aspect spécifique : faisabilité technique, design, ergonomie, ou process de fabrication.

2. Le POC (Proof of Concept)

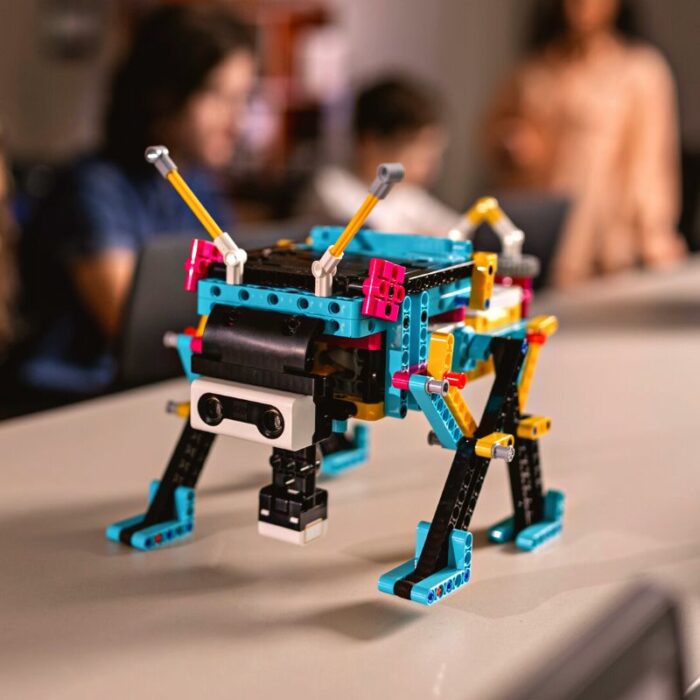

Le POC est le tout premier prototype, celui qui valide la faisabilité technique d’une idée. L’objectif est simple : prouver que la technologie ou le concept fonctionne, même sous une forme rudimentaire.

Ce prototype “maquette” est souvent réalisé avec des moyens rapides — impression 3D, collage, assemblage de modules électroniques — et sert à identifier les premières contraintes techniques et les pistes d’amélioration.

En bref, le POC est la preuve concrète que l’idée peut devenir un produit réel.

3. Le prototype produit

Une fois la faisabilité confirmée, vient le prototype fonctionnel. Cette phase vise à simuler le plus fidèlement possible le produit final : design, ergonomie, interactions, performance. On parle ici d’un véritable prototype d’usage.

Plusieurs versions seront fabriquées, testées, corrigées et améliorées jusqu’à atteindre un résultat satisfaisant. Cette étape est cruciale pour valider l’expérience utilisateur et les performances globales du produit.

On utilise alors des procédés de prototypage rapide tels que l’impression 3D, la coulée sous vide, ou encore les moules prototypes en aluminium. Ces technologies permettent d’obtenir rapidement des pièces proches du rendu final.

4. Le prototype industriel

Le prototype industriel correspond à la phase de conception optimisée pour la production. Chaque pièce est redessinée selon les procédés de fabrication choisis : injection plastique, usinage, surmoulage, etc.

Le but est d’obtenir un prototype identique au produit final en termes de matière, géométrie et finition. Il permet de valider les ajustements avant la fabrication des outils définitifs (moules, outillages, gabarits).

5. La pré-série

Après le prototype industriel vient la pré-série : les premières pièces fabriquées avec les outils définitifs. Elles servent à tester la chaîne de production, vérifier la conformité, et valider le produit avant son lancement officiel.

Ces pièces sont souvent utilisées pour les tests utilisateurs, les certifications, ou les premières ventes pilotes. Elles permettent d’ajuster les derniers détails avant la montée en série.

6. En résumé

- POC : valider la faisabilité technique.

- Prototype fonctionnel : valider l’usage et le design.

- Prototype industriel : préparer la fabrication.

- Pré-série : valider la production réelle.

Chez AQ-Tech, nous accompagnons nos clients du concept à la série, en adaptant le niveau de prototypage à chaque étape pour garantir un produit abouti, robuste et industrialisable.