5 clefs pour réussir son moule d’injection plastique

Pour tout porteur de projet souhaitant lancer un produit physique, le moule d’injection plastique représente souvent une étape redoutée : coûteuse, longue à réaliser et peu flexible une fois fabriquée. Pourtant, c’est un passage indispensable pour obtenir des pièces plastiques fiables, esthétiques et répétables à grande échelle.

Chez AQ-Tech, nous ouvrons régulièrement de nouveaux moules pour nos clients. Grâce à cette expérience, nous avons identifié cinq bonnes pratiques essentielles pour réussir cette étape clé d’industrialisation.

1. Comprendre l’injection plastique

L’injection plastique consiste à faire fondre un polymère thermoplastique et à l’injecter sous pression dans un moule métallique. Le moule, souvent en acier, reproduit à l’identique la forme finale de la pièce. Une fois refroidie, la pièce est éjectée et prête à l’emploi.

Trois éléments sont indispensables :

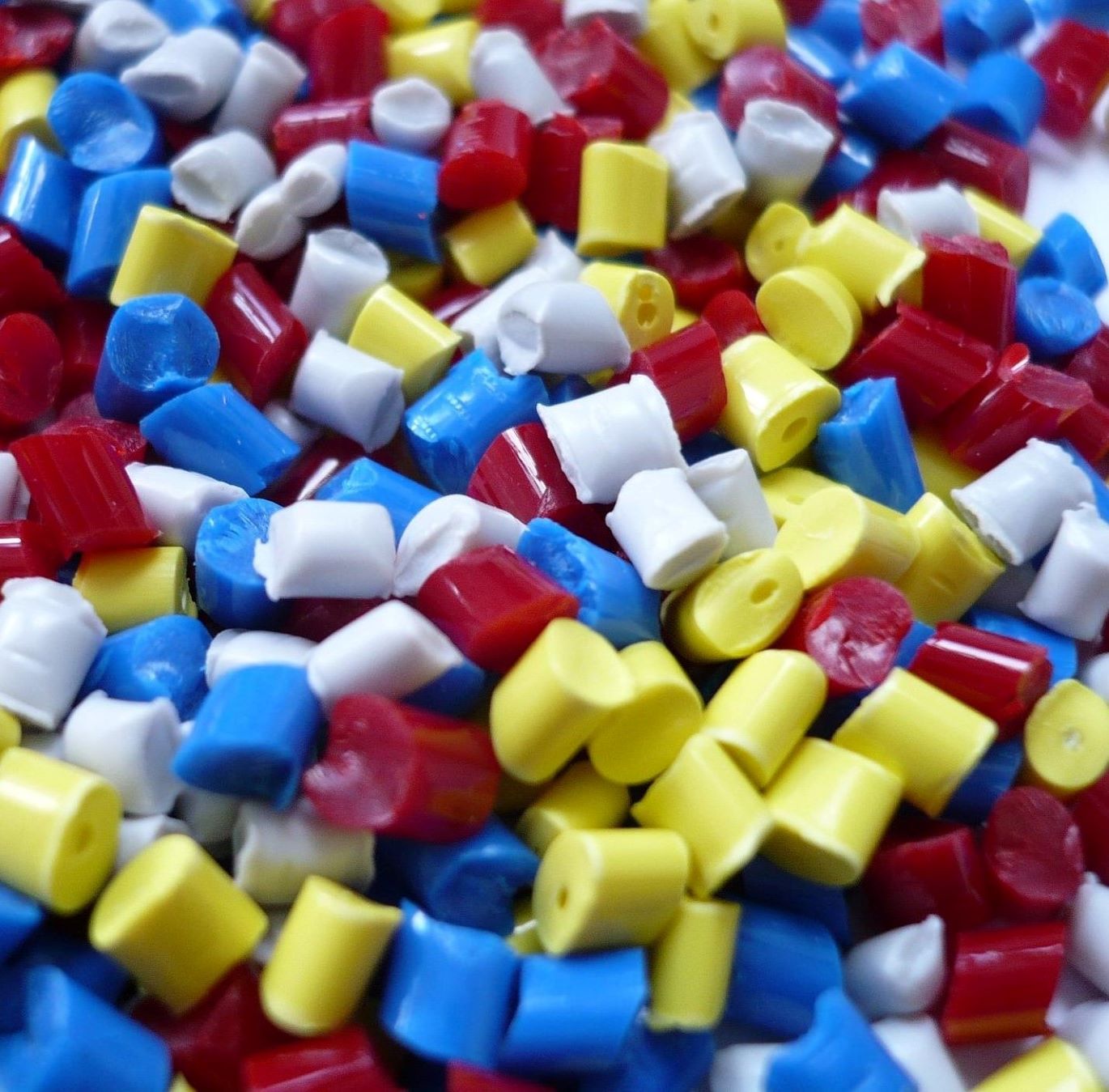

- La matière plastique : ABS, PA, POM, PC, ou matières recyclées selon les besoins mécaniques et esthétiques.

- Le moule d’injection : conçu sur mesure pour votre pièce, il vous appartient.

- La presse à injecter : machine industrielle capable d’injecter la matière fondue dans le moule sous haute pression.

Le cycle d’injection dure de quelques secondes à quelques minutes, selon la complexité et la taille de la pièce. C’est un procédé répétable, précis et performant pour produire en grande série à coûts maîtrisés.

2. Ne pas se précipiter avant de lancer le moule

Fabriquer un moule est un investissement lourd, souvent de plusieurs dizaines de milliers d’euros, avec des délais moyens de 3 à 6 mois. Toute modification ultérieure est coûteuse, voire impossible. Avant de se lancer, il est donc essentiel de valider les choix techniques et fonctionnels.

Chez AQ-Tech, nous appliquons un processus rigoureux :

1. Réaliser des prototypes en « bonnes matières »

Le comportement d’une pièce dépend fortement de sa matière (ABS, polyamide, etc.). Chaque matériau se rétracte différemment lors du refroidissement. Tester des prototypes usinés dans la matière finale permet de valider la résistance, la flexibilité et le comportement mécanique avant de figer le moule.

2. Réaliser des pré-séries

Les pré-séries permettent de détecter d’éventuels défauts d’assemblage ou de tolérance avant la production. Elles peuvent être réalisées en usinage, en coulée sous vide ou avec un moule prototype aluminium. Cela permet de simuler le processus final sans bloquer de budget définitif.

Besoin d’accompagnement dans cette phase ? Découvrez nos services d’industrialisation et de mise au point de produit.

3. Anticiper dès la conception

L’injection plastique impose des contraintes de conception spécifiques : angles de dépouille, épaisseurs uniformes, absence de contre-dépouilles non gérées. Beaucoup de projets conçus initialement pour l’impression 3D doivent être entièrement revus pour devenir injectables.

Chez AQ-Tech, nous intégrons dès la première esquisse les contraintes de moulage. Chaque pièce est pensée pour être industrialisable : « Comment cette forme sera-t-elle injectée ? », « Où se situeront les plans de joint ? », « Y aura-t-il un risque de retrait ou de déformation ? ». Cette anticipation permet de gagner un temps précieux lors de la phase de validation avec le mouliste.

4. Bien choisir ses partenaires

Un projet d’injection plastique implique au minimum deux acteurs : le mouliste, qui conçoit et fabrique le moule, et l’injecteur, qui produit les pièces. Dans certains cas, les deux compétences sont regroupées dans la même entreprise.

Chez AQ-Tech, nous privilégions des partenaires capables de gérer les deux étapes simultanément. Cela facilite la communication et limite les risques d’erreur lors de la mise au point. Pour des moules complexes ou à très haut volume, un duo spécialisé reste toutefois préférable.

5. Anticiper la mise au point et la qualité

La première série issue d’un moule n’est jamais parfaite. C’est la fameuse phase de mise au point (MAP). Certaines côtes doivent être ajustées, des zones polies, ou des grains de surface corrigés. L’objectif est d’obtenir une conformité parfaite avant la production de masse.

Chez AQ-Tech, nous anticipons les zones critiques dès la conception. Nous définissons la stratégie de mise au point à l’avance : quelles cotes modifier, dans quel ordre, et jusqu’à quel seuil. Cette préparation évite les reprises coûteuses et sécurise la durabilité du moule.

6. Créer une fiche technique de référence

Une fois le moule validé, il est crucial d’assurer le suivi dans le temps :

- Tenir à jour les fichiers 2D/3D des pièces après chaque correction.

- Documenter les paramètres d’injection utilisés (pression, température, temps de cycle).

- Mettre en place un protocole qualité : nombre de pièces testées, valeurs à contrôler, fréquence d’échantillonnage.

Un moule d’injection bien conçu, bien documenté et bien suivi est un atout durable pour toute production plastique. Et si vous souhaitez être accompagné dans cette démarche, contactez nos ingénieurs : AQ-Tech vous aide à concevoir des produits fiables, industrialisables et rentables.