Tout comprendre sur la fabrication des cartes électroniques

Les cartes électroniques sont au cœur de la majorité des produits modernes : objets connectés, capteurs industriels, dispositifs médicaux, ou encore appareils grand public. Comprendre comment elles sont fabriquées permet de mieux anticiper les contraintes techniques, de gagner en fiabilité et de réduire les coûts. Après avoir vu dans notre précédent article les principes de conception d’un PCB, voyons ensemble comment s’effectue concrètement sa fabrication.

Sommaire

- 1. De la conception au dossier de fabrication

- 2. Étapes de production du PCB

- 3. Soudure et assemblage des composants

- 4. Contrôles qualité et tests fonctionnels

- 5. Bonnes pratiques pour fiabilité et coûts maîtrisés

- 6. Conclusion

1. De la conception au dossier de fabrication

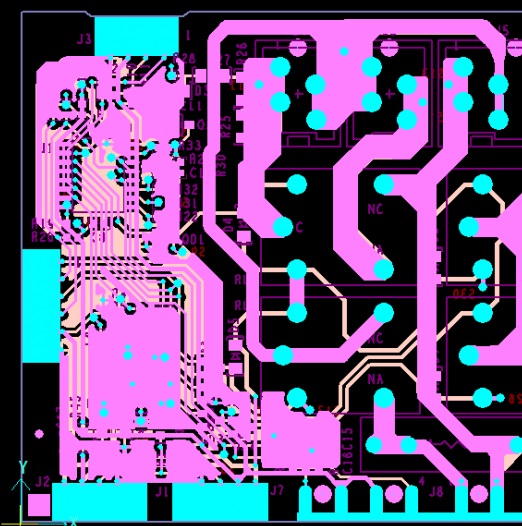

Tout commence par le travail du bureau d’études. À l’aide d’un logiciel de conception électronique (Altium Designer, KiCad, Proteus ou Eagle), l’ingénieur définit le schéma électrique du produit, les connexions entre composants, la forme du PCB, son nombre de couches et ses dimensions. L’objectif est d’obtenir un design à la fois performant et industrialisable.

Une fois la conception validée, il faut générer un dossier de fabrication complet (ou dossier d’industrialisation). Ce dernier sera transmis à un prestataire de fabrication — appelé EMS (Electronics Manufacturing Services) — pour produire le circuit imprimé puis l’assembler. Ce dossier contient :

- Les fichiers Gerber : ils décrivent toutes les couches du circuit (cuivre, vernis, sérigraphie, contours, perçages…).

- La BOM (Bill of Materials) : liste détaillée des composants, références fabricants, quantités et tolérances.

- Le fichier de placement (Pick & Place) : coordonnées exactes et orientation de chaque composant.

- Les plans mécaniques : pour garantir compatibilité avec le boîtier ou les interfaces mécaniques.

Ce dossier d’industrialisation est la base de tout le processus. Un fichier mal exporté ou incomplet peut bloquer la production entière. C’est pourquoi AQ-Tech accorde une importance particulière à la rigueur documentaire et à la communication avec les partenaires industriels.

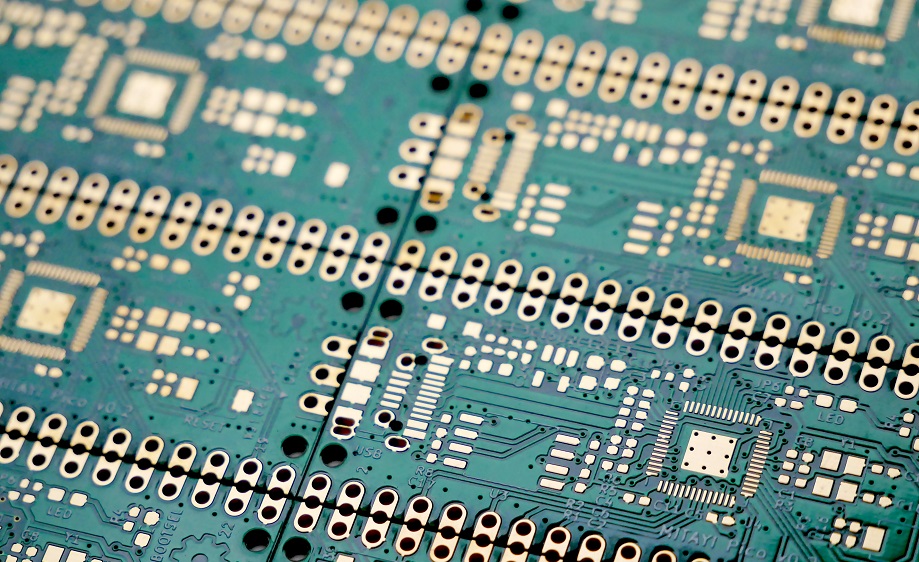

2. Étapes de production du PCB

Le PCB (Printed Circuit Board) est la structure qui supporte les composants électroniques et assure les connexions électriques entre eux. Il est constitué de couches de cuivre conductrices séparées par des couches isolantes. Suivant la complexité du projet, on peut avoir un PCB simple face, double face, ou multicouche (jusqu’à 20 couches dans certains cas).

Découpe et préparation

La production démarre avec de grandes plaques de matériau composite, le plus souvent du FR4 (fibre de verre et résine époxy). Ces plaques sont découpées en panneaux optimisés pour produire plusieurs circuits à la fois. Cela permet d’économiser du temps et de la matière.

Perçage

Des machines à commande numérique viennent ensuite percer des centaines de trous micrométriques pour créer les vias reliant les différentes couches et les passages pour les composants traversants. Ces trous sont ensuite métallisés afin d’assurer la continuité électrique entre les couches.

Dépôt et gravure du cuivre

Une fine couche de cuivre est déposée sur toute la surface. Un vernis photosensible est ensuite appliqué, puis exposé aux UV selon le motif des pistes. Après développement, les zones non protégées sont attaquées chimiquement pour retirer l’excédent de cuivre. Ce processus donne naissance au circuit imprimé proprement dit.

Vernis, sérigraphie et finition

Une fois gravé, le PCB est recouvert d’un vernis épargne (solder mask) qui protège les pistes et évite les courts-circuits. Une sérigraphie est ensuite imprimée pour repérer les composants, les références ou les logos. Enfin, une finition métallique (HASL, ENIG, OSP…) est appliquée pour améliorer la soudabilité et la résistance à l’oxydation.

Les circuits sont testés électriquement avant expédition. Un test de continuité (flying probe) permet de vérifier que toutes les pistes sont correctement connectées. À ce stade, le PCB est prêt pour l’assemblage.

3. Soudure et assemblage des composants

Cette étape transforme le PCB en une carte électronique complète (PCBA). L’assemblage s’effectue dans des lignes automatisées de très haute précision.

Application de la pâte à braser

Une couche de pâte à braser (alliage d’étain, flux et solvants) est déposée sur les pastilles à l’aide d’un pochoir métallique (stencil). Cette pâte deviendra la soudure finale après passage au four.

Placement automatique

Des robots pick & place ultra-rapides positionnent ensuite les composants CMS (montage en surface) à une cadence pouvant dépasser 40 000 composants par heure. Chaque composant est contrôlé par caméra avant placement pour assurer sa bonne orientation.

Refusion et double face

Les cartes sont ensuite chauffées dans un four de refusion selon un profil thermique précis. La pâte fond puis se solidifie en formant la soudure. Si la carte comporte des composants sur les deux faces, un second cycle est effectué après collage temporaire de la première face.

Soudure des composants traversants

Certains composants, plus volumineux (connecteurs, bobines, gros condensateurs), nécessitent une soudure à la vague ou sélective. Le PCB passe alors au-dessus d’une vague d’étain fondu qui vient souder simultanément toutes les pattes.

Une conception bien pensée peut réduire drastiquement le coût d’assemblage. Chez AQ-Tech, nos ingénieurs travaillent selon une approche Design For Manufacturing (DFM) : chaque choix de composant ou d’orientation est réfléchi pour optimiser le montage et la fiabilité.

4. Contrôles qualité et tests fonctionnels

La fiabilité d’un produit dépend directement de la qualité des contrôles réalisés en fin de ligne. Chaque carte passe plusieurs étapes de vérification :

- Inspection optique automatisée (AOI) : caméra haute résolution qui vérifie la présence, la polarité et l’alignement des composants.

- Contrôle rayons X : utilisé pour les composants BGA dont les soudures sont cachées sous le boîtier.

- Tests électriques : mesure des tensions, continuités, signaux critiques.

- Tests fonctionnels : programmation du microcontrôleur, vérification des interfaces et des capteurs, simulation d’utilisation réelle.

- Outillages de test : bancs de validation, connecteurs spécifiques, jigs pneumatiques ou à aiguilles.

Un bon design inclut dès le départ une approche DFT (Design For Test) pour faciliter ces contrôles sans impacter le coût de production.

5. Bonnes pratiques pour fiabilité et coûts maîtrisés

Une carte bien conçue est une carte qui se fabrique facilement. Quelques recommandations clés :

- Anticiper la disponibilité des composants : certaines références ont plusieurs mois de délai.

- Éviter les composants trop exotiques ou obsolètes.

- Collaborer tôt avec l’EMS pour adapter le design aux machines.

- Privilégier les composants CMS standards plutôt que traversants.

- Concevoir en tenant compte du refroidissement et des contraintes thermiques.

Chez AQ-Tech, nous appliquons systématiquement ces bonnes pratiques pour garantir à nos clients des cartes robustes, fiables et prêtes pour la production en série.

6. Conclusion

La fabrication d’une carte électronique est un processus complexe alliant précision mécanique, chimie et automatisation. De la découpe du cuivre à la soudure finale, chaque étape joue un rôle dans la performance du produit. Choisir un partenaire EMS compétent et impliquer le bureau d’études dès le début du projet est la meilleure garantie d’un produit fiable, durable et industrialisable.

Envie d’en savoir plus ? Découvrez nos pages Électronique & Logiciel, Industrialisation et Fabrication, ou contactez notre équipe pour échanger sur votre projet.