Tout comprendre sur les cartes électroniques

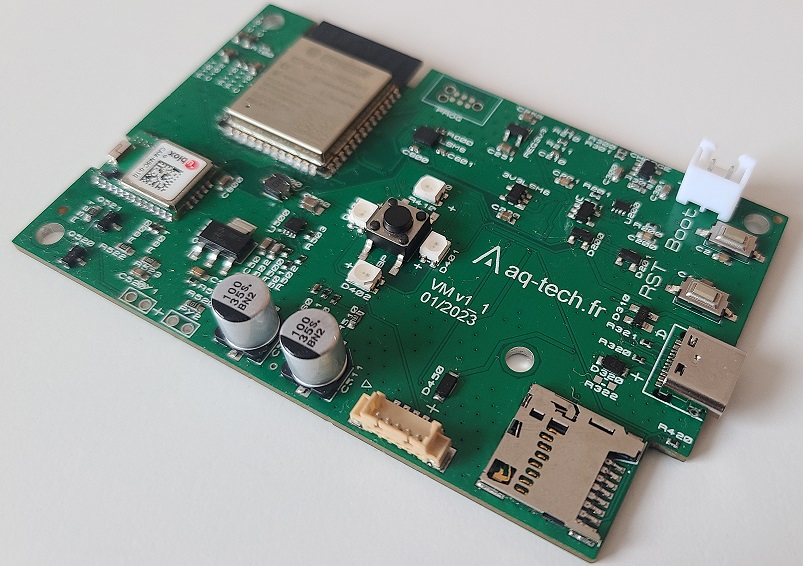

Chez AQ-Tech, la grande majorité des produits que nous concevons intègrent une carte électronique : afficher l’heure, mesurer une température, acquérir un signal, piloter une LED haute puissance ou se connecter à Internet… l’électronique est le cœur fonctionnel de nombreux dispositifs. Notre équipe d’ingénieurs conçoit, prototype, teste et valide chaque année des dizaines de cartes pour des capteurs connectés, objets IoT, interfaces utilisateurs ou systèmes embarqués critiques. Ce guide vous donne une vision claire de ce qu’est une carte électronique (PCB/PCBA), des types de circuits, des composants et des bonnes pratiques de conception jusqu’à l’industrialisation.

Sommaire

- 1. Carte électronique : définitions clés

- 2. Un bref regard historique

- 3. Les principaux types de PCB

- 4. Les familles de composants

- 5. De l’idée au produit : conception, prototypage et industrialisation

- 6. Points de vigilance : fiabilité, approvisionnement et coûts

- 7. Conclusion

1. Carte électronique : définitions clés

On appelle communément « carte électronique » un ensemble composé d’un PCB (Printed Circuit Board) et des composants soudés dessus ; l’ensemble assemblé est une PCBA (Printed Circuit Board Assembly). Le PCB fournit la structure mécanique et les liaisons électriques via des pistes en cuivre. Une carte peut comporter plusieurs couches : deux couches pour des designs simples, quatre à huit couches pour de l’embarqué complexe, et davantage lorsque la densité et l’intégrité du signal l’exigent.

Un PCB alterne couches conductrices (cuivre) et isolantes (pré-preg/époxy). Des vias assurent la connexion entre couches internes. Les composants sont placés côté « top » et/ou « bottom ». L’objectif d’un bon design est de garantir une qualité électrique irréprochable (intégrité de signal, compatibilité CEM), tout en optimisant le coût, le temps de fabrication et la fiabilité.

2. Un bref regard historique

Des montages à fils soudés manuellement du début du XXe siècle jusqu’aux cartes multicouches actuelles, la fabrication des circuits imprimés a énormément évolué. Le passage des faisceaux de fils aux pistes gravées a industrialisé la production et amélioré la répétabilité. Aujourd’hui, des cartes ultrafines à forte densité peuvent intégrer une vingtaine de couches dans quelques millimètres d’épaisseur, rendant possible l’électronique moderne embarquée dans des produits compacts.

3. Les principaux types de PCB

Nombre de couches : plus il est élevé, plus le routage est flexible (séparation signaux/power, plans de masse, paires différentielles), mais plus la fabrication est coûteuse. Des cartes 2 couches suffisent pour des fonctions simples ; entre 4 et 8 couches pour du traitement de signaux, radio, ou microcontrôleurs puissants.

Simple/double face : les composants peuvent être d’un seul côté ou des deux. Le double face réduit l’encombrement mais complexifie l’assemblage.

Épaisseur et matériaux : l’épaisseur standard est souvent 1,6 mm, mais on rencontre 1,0 mm ou des épaisseurs spécifiques selon les contraintes mécaniques. Pour la dissipation thermique (LED, puissance), des PCB à noyau aluminium sont utilisés. Les circuits flexibles (FPC) permettent des intégrations textiles ou des formes complexes ; les rigid-flex combinent rigidité et flexibilité dans une même carte.

4. Les familles de composants

Traversants (THT) : pattes insérées dans des trous métallisés puis soudées. Robustes pour connecteurs, électrolytiques, puissance, mais moins adaptés aux très hauts volumes automatisés.

Montage en surface (CMS/SMD) : standard industriel pour la miniaturisation et l’assemblage automatisé (résistances 0402/0603, QFN, BGA…). Les boîtiers varient selon la fonction : microcontrôleurs, RF, capteurs, drivers LEDs, régulateurs… Plus un boîtier est petit ou complexe (pas fin, pads sous boîtier), plus il impose des exigences de fabrication (masque de pâte, refusion, inspection AOI, éventuellement rayons X pour BGA).

5. De l’idée au produit : conception, prototypage et industrialisation

Un parcours robuste suit généralement ces étapes :

- Cadrage fonctionnel : exigences, interfaces, enveloppe mécanique, environnement d’usage, normes visées.

- Architecture électronique : choix MCU/SoC, analogique/numérique, puissance, capteurs, radio, stockage, connectivité.

- Schéma & routage : règles DRC, impédances contrôlées, plans de masse, découplages, zones sensibles (analogique/RF).

- DFM/DFT : conception pour la fabrication et le test (points de test, connecteurs debug, programmation en-ligne).

- Prototypage & essais : validation fonctionnelle, caractérisations, CEM pré-compliance, robustesse.

- Industrialisation : BOM figée, dossiers de fabrication, jigs de test, traçabilité, ramp-up série.

Nous aidons nos clients à accélérer ce cycle grâce à nos offres Électronique & Logiciel, Prototypage et tests et Industrialisation, avec un transfert fluide vers la Fabrication lorsque le produit est prêt.

Cas particuliers : textiles techniques et embarqué compact

Sur des dispositifs portables ou intégrés à la matière, la carte doit rester fine, légère et robuste. Nos travaux au pôle Smart Textile combinent PCB flex/Rigid-Flex, interconnexions fiables, gestion d’énergie basse consommation et exigences de lavage/usure. Ce savoir-faire s’applique aussi aux marchés médical & bien-être et sports & loisirs.

6. Points de vigilance : fiabilité, approvisionnement et coûts

Fiabilité & CEM : soigner la répartition des masses, les boucles de courant, le retour des signaux rapides, les plans d’alimentation et l’isolation analogique/numérique limite bruit et émissions. Des essais pré-CEM en amont évitent des itérations coûteuses.

Composants critiques : la disponibilité (délais, obsolescence) influe sur les plannings. Standardiser certaines références et qualifier des alternatives réduit le risque de rupture. Une BOM conçue avec des cross-refs et des fenêtres paramétriques évite les redesigns en urgence.

Coût global : il résulte de la surface PCB, du nombre de couches, des perçages/vias, des tolérances, du plan d’assemblage (simple/double face), du temps machine et du taux de rebut. Concevoir « design-to-cost » en lien étroit avec l’atelier permet de maitriser le budget.

7. Conclusion

Comprendre la structure d’une carte (PCB/PCBA), les types de circuits et de composants, ainsi que la logique DFM/DFT, est essentiel pour passer d’une idée à un produit fiable. Vous avez un projet électronique ? Échangeons avec nos ingénieurs Électronique & Logiciel : nous pouvons cadrer votre besoin, prototyper rapidement et vous accompagner jusqu’à la mise en production.

Envie d’aller plus loin ? Découvrez aussi nos pages Prototypage et tests et Fabrication, ou contactez-nous.