L’impression 3D : une solution pour la production en série ?

L’impression 3D a profondément transformé la façon de concevoir et de fabriquer des produits. Initialement réservée au prototypage rapide, cette technologie s’impose désormais comme une alternative crédible à la production traditionnelle pour certaines séries limitées. Mais peut-on réellement produire en série grâce à l’impression 3D ?

Chez AQ-Tech, bureau d’études spécialisé en mécanique, électronique et textile technique, nous utilisons quotidiennement plusieurs technologies d’impression 3D pour accélérer nos phases de développement et tester des solutions innovantes. Voici notre retour d’expérience sur les possibilités réelles de la fabrication additive pour la production de petites et moyennes séries.

1. Les principales technologies d’impression 3D

Le terme “impression 3D” désigne l’ensemble des procédés de fabrication additive, c’est-à-dire l’ajout progressif de matière pour créer un objet, contrairement à l’usinage qui en enlève. Ces technologies diffèrent par les matériaux utilisés, la précision et les coûts.

Le dépôt de fil fondu (FDM)

Le dépôt de fil fondu (FDM) est la technologie la plus répandue. Un filament plastique (PLA, ABS ou PETG) est chauffé puis extrudé couche après couche pour former la pièce. L’avantage principal est son accessibilité : pour quelques centaines d’euros, il est possible de produire des prototypes fiables. En revanche, la finition est striée et la précision limitée. C’est une solution idéale pour tester rapidement un concept à faible coût.

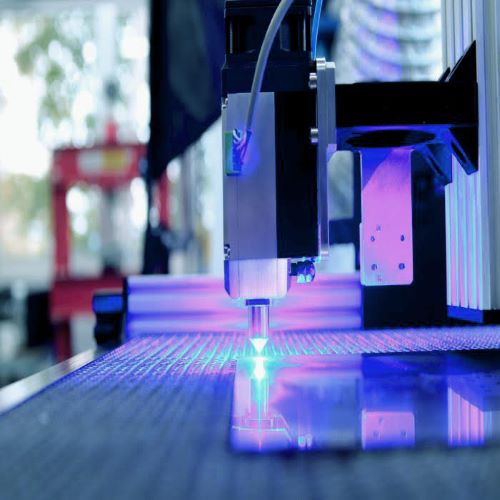

Le frittage sélectif par laser (SLS) et le Multi Jet Fusion (MJF)

Ces deux procédés industriels utilisent une poudre de plastique (nylon, PA12…) que le laser vient fusionner couche par couche. Le SLS et le MJF offrent une excellente résistance mécanique, une bonne répétabilité et des états de surface corrects. Le MJF d’HP ajoute un agent liant améliorant la densité et la robustesse du matériau. C’est aujourd’hui la technologie la plus polyvalente pour fabriquer des pièces fonctionnelles, durables et économiques en petite série.

La stéréolithographie (SLA)

La stéréolithographie (SLA) repose sur la polymérisation d’une résine liquide par un faisceau UV. Elle permet d’obtenir des pièces d’une finesse exceptionnelle, parfaites pour les maquettes visuelles ou les prototypes de design. En revanche, la fragilité mécanique limite son usage pour des tests fonctionnels. Chez AQ-Tech, nous l’utilisons pour créer des modèles de présentation ou des masters pour la coulée sous vide.

Autres technologies

D’autres procédés existent, tels que le PolyJet (multi-matériaux) ou la fusion métal (aluminium, titane, acier). Ces solutions restent plus coûteuses et sont réservées à des applications industrielles spécifiques.

2. Pourquoi envisager l’impression 3D pour la production ?

Produire en série implique des investissements lourds : conception de moules, mise au point, contraintes d’injection, logistique… Pour une start-up ou une PME, ces coûts peuvent représenter un frein important au lancement.

Un moule d’injection plastique peut coûter entre 5 000 € et 100 000 €, avec un délai de 3 à 6 mois avant la première pièce. À l’inverse, l’impression 3D permet de produire des lots en quelques jours, sans outillage, et de modifier facilement le design entre deux séries. C’est une solution parfaitement adaptée aux produits évolutifs ou à faible volume.

Comme nous l’expliquons dans nos projets multi-techniques, la flexibilité est un atout majeur pour les jeunes entreprises. L’impression 3D permet de valider rapidement le marché avant d’investir dans une industrialisation lourde.

3. Produire efficacement avec la fabrication additive

Avant d’envisager une production additive, il faut vérifier que la géométrie, le matériau et les tolérances du produit sont compatibles avec le procédé. Une pièce trop grande ou nécessitant une précision au centième ne sera pas adaptée.

Pour des séries de 10 à 500 pièces, le MJF reste la meilleure option en rapport qualité-prix. Chez AQ-Tech, nous produisons régulièrement des pré-séries de ce type, comme le produit Freeside d’ActivMotion. L’aspect est propre, la solidité excellente, et le coût compétitif pour des volumes limités.

Il faut simplement prévoir une légère variabilité dimensionnelle (de l’ordre de quelques dixièmes) et une marge de rebut. Pour un produit de la taille d’un boîtier électronique ou d’un accessoire portable, l’impression 3D est aujourd’hui une solution parfaitement réaliste.

+ AQ-TIPS

- Analysez la conception avant de choisir votre technologie d’impression.

- Confiez la production à un bureau d’études expérimenté pour éviter les erreurs de conception additive.

4. Les solutions intermédiaires entre prototype et production

Entre le prototype unique et la grande série, il existe des procédés hybrides qui allient flexibilité et performance. Voici deux approches que nous utilisons régulièrement chez AQ-Tech :

La coulée sous vide

Ce procédé consiste à créer un master (souvent imprimé en SLA) puis à fabriquer un moule silicone pour dupliquer la pièce par coulée de résine. Chaque moule permet une quinzaine de tirages avec un rendu proche de l’injection plastique, tant sur le plan visuel que mécanique. C’est une solution idéale pour produire entre 10 et 100 pièces à moindre coût.

L’injection à partir d’un moule imprimé

Les résines techniques haute température permettent désormais d’imprimer directement des empreintes de moules pour l’injection plastique. Ces moules 3D offrent une alternative économique pour la petite série, avec des délais réduits et une liberté de design accrue.

5. En conclusion

L’impression 3D n’a pas vocation à remplacer l’injection plastique pour les très grandes séries, mais elle s’impose comme un maillon essentiel du développement agile. Elle permet de produire des pré-séries, de tester des concepts, et de réduire les cycles de mise sur le marché tout en limitant les risques.

Chez AQ-Tech, nous intégrons l’impression 3D à chaque étape du processus : prototypage, pré-série, industrialisation et amélioration continue. En combinant technologies additives et savoir-faire industriel, nous offrons à nos clients une solution complète, agile et durable.

Contactez notre équipe pour discuter de votre projet et identifier la meilleure stratégie de production !